貴社と共に歩む設計・開発のパートナー ティップス設計

ティップス設計 ~ tipsDesign

![]()

開発実績

![]()

開発実績

当方は、これまで幅広い範囲の業務を着実に完遂してまいりました。 下記はその一部ですが機密保持上ここではご紹介できない案件もあります。 当方の技術に対して真摯に向き合う姿勢が良い成果物を生み出し、その結果、お客様にはご満足して頂けていると自負しております。

開発実績一覧

多チャンネルリレー切替装置開発

特定小電力無線通信ユニットを使った音声通知装置開発

Unityによる2Dゲーム開発

生産ライン用自動調整ソフトウェア

調歩同期式高速シリアル通信機器試験装置のFPGA回路設計

BluetoothLEワイヤレスセンサータグ

ホール素子検査装置

生産工程状況管理監視ソフトウェア(生産状況の見える化)

エンコーダ試験調整装置

屋外用無線式LED表示器

レーザー加工装置(FPGAタイミング制御回路)

感雨センサ回路

光電センサ回路

pH濃度測定器

赤外線通信装置(IrDA機器)

超精密抵抗測定回路

低消費電力無線通信機器(BluetoothLE機器、Zigbee機器)

イーサネット通信機器(IoT機器)

200WブラシレスDCモータドライバ

150W定電流スイッチング電源

ボードファンクション試験システム

VHF帯50Wリニアアンプ

LED照明機器

ニッケル水素バッテリ充電器

車載用コントローラユニット

代表的な成果物のご紹介

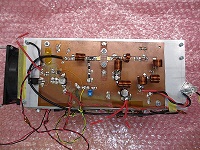

VHF帯50Wリニアアンプ開発

VHF帯の50Wリニアアンプの設計及びバラック試作まで行いました。

回路設計は高周波シミュレータを使ってSパラメータから設計を行いました。

インダクタはUEW(ポリウレタン線)をボール盤のドリル歯に巻き付け自作で空芯コイルを製作しました。 リニアアンプはその方式上、効率が悪くおよそ半分は熱になって消えていきます。 そのため熱対策は必須で、基板の下の全面に大型ヒートシンクが付けてあります。

測定も大変で、50Wを50Ω系で受けると電圧振幅は140Vppにまでなります。 DC電圧であれば、これぐらいの電圧でも問題ないのですが、一般的なオシロプローブは周波数が高くなるほど耐圧が低くなっていきます。 VHF帯でここまでの耐圧があるオシロプローブは高電圧プローブになります。 もしくは既知のアッテネータを使い、一般的なオシロプローブでも耐えうる電力まで十分に減衰させてから測定します。

ボードファンクションチェッカー開発

プリント基板に部品実装後の基本動作を確認するための機器の開発の依頼がありました。

こちらは、当方にて回路設計及びソフトウェア開発(組込み)を行い、協力会社にて基板設計を行い実機にしました。

生産品の電源ラインのオープン/ショートの確認からロジック入力に信号を印加し、その挙動が正常かを検査します。 アナデジ混在の回路です。

構成はワンチップマイコンとOPアンプで作った定電流源、LCD表示器、タクトスイッチ、ブザーなどで構成されています。 定電流源から被試験物に電流を流しその電圧を測定(電流印加電圧測定)することで、オープン/ショートを確認しています。ここで注意すべきは、試験する電源ラインのコンデンサ値によって充電時間が異なることです。 よって各電源ラインごとに印加する電流値を最適化しました。

150W定電流スイッチング電源開発

業務用大型LED照明器を定電流で駆動するためのスイッチング電源を開発しました。

LEDの駆動は単純な電圧駆動方式では、LEDの発熱や周囲温度の上昇などにより駆動電流が変化します。その結果LEDの輝度が変化してしまいます。

輝度を安定させるには定電流駆動が欠かせません。本開発機器はAC100Vから直流電流(電流値は任意に設定可能)に変換します。24時間365日動作可能なように信頼性の高い設計になっています。特に熱設計は念入りに行い10年メンテナンスフリーを目指しました。

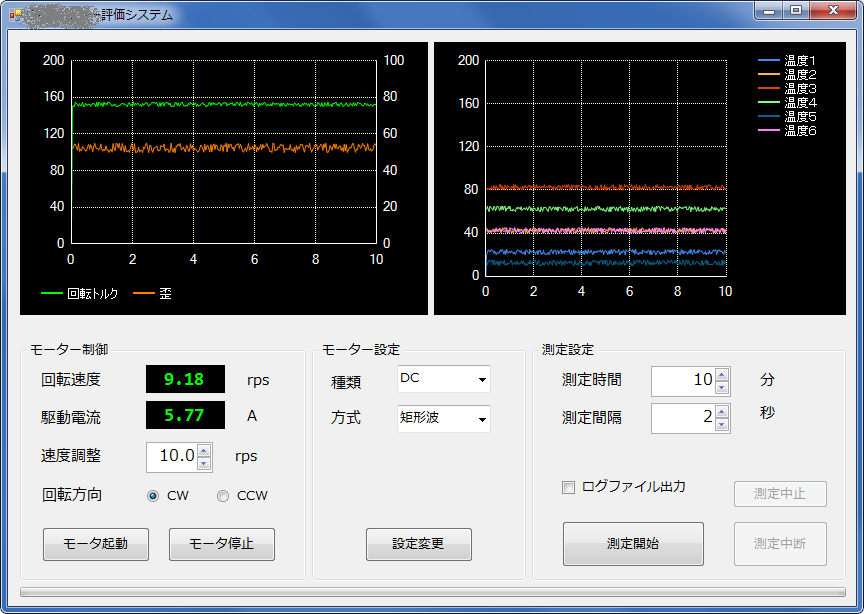

産業機器評価システム開発

大型産業機器の信頼性評価用システムの制御ソフトウェアを開発しました。

その産業機器内のモータを制御して、モータが動作した際、その周辺の機構部品の温度及び歪を一定の時間間隔で測定し表示するWindowsアプリケーションです。

測定結果は表示されると同時にファイルにCSV形式で出力されます。このソフトウェアは Visual C# で記述されており、.NET Framework 環境上で動作します。

これらの開発環境は VisualStudio を用いています。